機器人為什么用減速機?

機器人適用減速機的原因:

1.工業機器人的關節需要撐住后端機構由于重力產生的扭矩。

2.工業機器人關節轉速不高。機器人關節角速度很低,可電機在極低的速度下轉動是不平穩的,控制不易,需要一個機械讓電機在較合理的轉速下運動,保證運動的平順。

3. 為保證工業機器人在生產中能夠可靠地完成工序任務,并確保工藝質量,對工業機器人的定位精度和重復定位精度要求很高。

為了解決以上問題需要在提升扭矩、保證電機轉速和控制分辨率和閉環精度三方面找到有效的解決辦法,而減速機就能輕松解決這些問題:

一、提扭矩

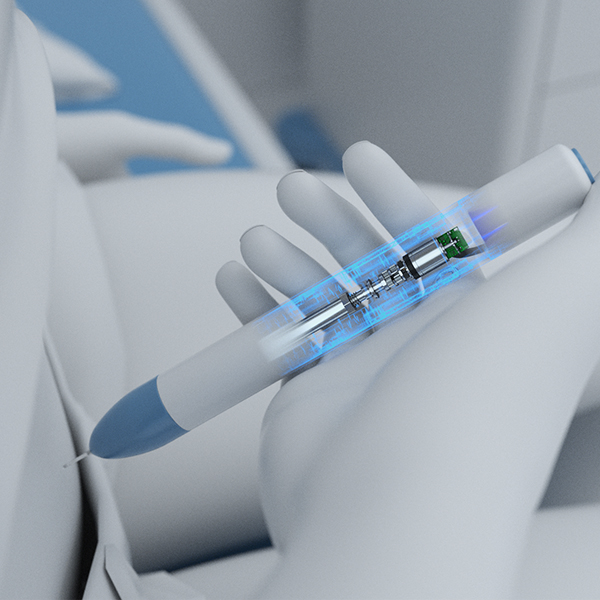

一個50:1的諧波減速機就能輕松將一個額定100mNm的電機的額定扭矩提升到5Nm,而如果是直驅的5Nm電機就需要更大的體積來保證其輸出功率,想做的更小就要增加電機的電流,這樣又會造成電機的嚴重發熱,降低了電機的使用壽命和可靠性,而維持相同扭矩增加減速機的電機發熱量只是原來的1/2500。

二、保證電機的轉速

本來工業機器人的關節轉速就不高,一般都是每秒一兩轉,額定100mNm的電機輕松跑6k轉/min。要是嫌轉的不夠快?解決辦法就是電壓,但這要考慮的是軸承和轉子是否撐得住。

三、控制分辨率和閉環精度

分辨率高的好處是轉速控制可以更精確,由于量化造成的階躍產生的高頻分量變得很小,控制更加平滑。轉子等效的轉動慣量提高到了2500倍,使得控制環路的滯后環節受轉子慣量占主導,而轉子由于直接受電磁力的驅動從而沒有由于剛度造成的扭矩滯后,比直驅要好控。

機器人減速機特點:

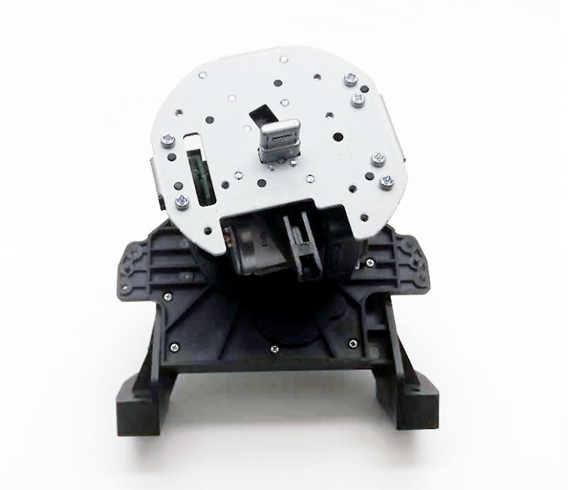

1.中空結構:機器人專用減速機的轉盤為中空結構,伺服電機連接在側邊,方便冶具中的氣管、電線安裝。

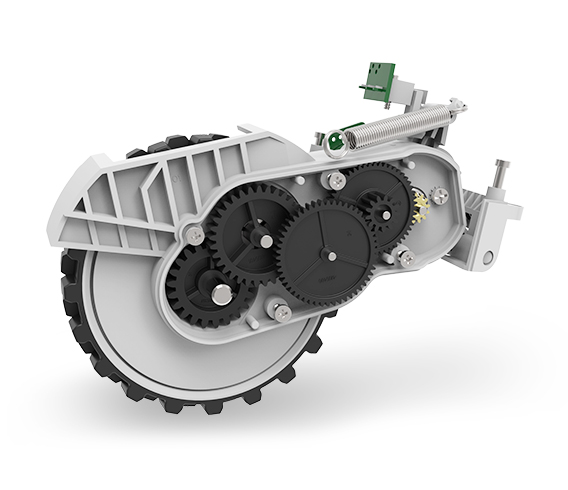

2.高重復定位精度:機器人專用減速機采用單級螺旋齒輪減速方式來增大輸出扭矩,齒輪精度等級達5級以下,加之靈活的調隙機構,通過改變兩齒輪中心距的方式來控制側隙,使得中空旋轉平臺的空回極小,重復定位精度在5弧秒以下。

3.高剛性:機器人專用減速機的轉盤由一套精密交叉滾子軸承支撐,軸承中的滾子呈90度交錯排列,并且滾子直徑略大于軸承內圈與外圈間的滾道尺寸,使得交叉滾子軸承的內外圈及滾子之間存在預緊力,由此軸承支撐的伺服旋轉平臺轉盤能夠承 受徑向、軸向、傾覆等各種力矩,其剛性是傳統軸承的10倍以上。

4.高旋轉精度:機器人專用減速機在組裝完成后,以平臺的交叉滾子軸承為旋轉中心,再次對轉盤的外徑,端面進行磨削(標準級為精車),保證轉盤的同軸度,平行度等形位公差。

使用減速機的缺點:

1. 如果配置了減速機而編碼器又裝在電機端的話,減速機的制造精度會影響實際精度;

2. 多級減速機里的齒隙油膜厚度變化等小誤差經過多級放大還是會造成重復精度的下降;

3. 還有減速機畢竟有齒輪嚙合或是柔輪變形,有壽命限制;

4. 對多連桿機構齒隙的非線性耦合使得機器人的絕對精度較差,所以工業機器人只談重復定位精度不談絕對精度,從而使得機器人很難純粹地進行離線編程,提高了部署的難度和成本。

機器人可以使用那些減速機:機器人可使用RV減速機、諧波減速機、行星減速機、蝸輪蝸桿減速機等;